Sand Casting

Metode pengecoran dengan cetakan pasir (sand casting) digunakan luas meliputi industri tradisional hingga modern. Di amerika, 15 juta ton logam dicor menggunakan metode ini. Aplikasinya sanngat luas, seperti: komponen mesin, impeller turbin, propeler kapal, dan rumah pompa.

Metode pengecoran dengan cetakan pasir (sand casting) digunakan luas meliputi industri tradisional hingga modern. Di amerika, 15 juta ton logam dicor menggunakan metode ini. Aplikasinya sanngat luas, seperti: komponen mesin, impeller turbin, propeler kapal, dan rumah pompa.

Pada dasarnya, proses pengecoran dengan cetakan pasir, meliputi: pembuatan pola atau pattern yang dimasukkan dalam pasir, pembuatan gating system, memindah pola dari cetakan pasir, menuang logam cair ke dalam cetakan, pembekuan di dalam cetakan, dan penghancuran cetakan pasir, serta pemindahan hasil coran.

Pasir yang digunakan untuk cetakan dalam sand casting adalah silika (SiO2). Karakteristik titik lebur yang tinggi menjadikan cocok untuk menjadi cetakan. Terdapat dua jenis pasir yang digunakan yaitu pasir alam dan sintetik. Pasir sintetik lebih mudah untuk kontrol komposisi. Dalam memilih jenis pasir untuk cetakan, terdapat beberapa faktor yang harus dipertimbangkan, antara lain: kekasaran serbuk, kehalusan permukaan cetakan, dan unsur pengotor. Meskipun pasir halus memiliki kekuatan yang cukup, namun pasir tersebut memiliki permeabilitas yang rendah terhadap fluida. Permeabilitas cetakan yang baik dapat menghilangkan gas atau uap yang terbawa dalam logam cair selama penuangan. Cetakan harus tidak lengket dengan logam agar memungkinkan logam untuk penyusut tanpa menyebabkan retak.

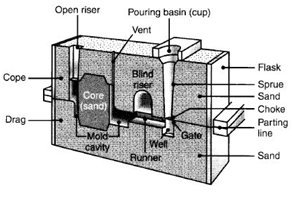

Gambar 2.12 menunjukkan skema cetakan pasir untuk proses pengecoran. Fitur yang biasanya ada dalam cetakan antara lain:

- Flask, akan menyokong cetakan dari atas atau bawah.

- Pouring basin, dimana logam cair dituang

- Sprue, saluran untuk mengalirkan logam cari ke bawah

- Runner, saluran yang menghubungkan sprue dan pintu cetakan

- Riser, menyediakan logam tambahan untuk menghindari penyusutan saat solidifikasi

- Core, pola yang diletakkan dalam cetakan untuk membuat lubang pada hasil coran.

Pola atau pattern yang digunakan di dalam cetakan dapat terbuat dari kayu, plastik, atau logam. Pemilihan material pola tergantung pada ukuran dan bentuk coran yang disesuaikan dengan keakuratan dimensi dan kualitas hasil yang diinginkan. Karena pola digunakan berulang-ulang untuk membuat cetakan, maka kekuatan dan umur pakai harus diperhatikan dengan baik. Material yang dipilih dapat dikombinasikan untuk mengurangi keausan pada bagian permukaan. Desain pola merupakan aspek penting dalam operasional pengecoran. Desain pola harus mempertimbangkan geometri, penyusutan logam, memudahkan logam cair mengalir mengisi rongga cetakan, dan harus mudah untuk dilepas dari cetakan pasir.

Dalam prakteknya misalnya untuk blok mesin dan valve, hasil coran juga membutuhkan bentuk lubang. Core dibuat dalam rongga cetakan dengan meletakkan material pembentuk lubang. Seperti halnya cetakan, core harus memiliki kekuatan, permeabilitas, dan kemampuan untuk menahan panas tanpa mencair, dan kelengketan dengan hasil coran yang rendah (Kalpakjian. 2009).